Die Legierungsgruppe, aus der heute die Edelstahlfamilie besteht, wurde 1913 in Sheffield, Großbritannien, geboren. Harry Braley experimentierte mit einer möglichen Legierung des Artillerierohrstahls und stellte fest, dass die von einer der Versuchsheizungen geschnittenen Proben nicht rostfrei waren und kaum geätzt werden konnten. Als er das seltsame Material untersuchte, enthielt es etwa 13% Chrom. Dies führte zur Entwicklung von Edelstahlgeschirrstahl, für den Sheffield berühmt war. Zufälligerweise wurden ungefähr zur gleichen Zeit auch in Frankreich Entwicklungsarbeiten durchgeführt, die zur Herstellung der ersten austenitischen nichtrostenden Stähle führten.

Weltweit steigt der Verbrauch von Edelstahl. Edelstahl wird aufgrund seiner Ästhetik, Korrosionsbeständigkeit, geringen Wartung und Festigkeit in der Bauindustrie eingesetzt und wird zunehmend nachgefragt. Viele andere Industriezweige verwenden Edelstahl aus ähnlichen Gründen und benötigen keine Behandlung, Beschichtung oder Farbe, wenn er in Betrieb genommen wird, obwohl er teurer ist als gewöhnlicher Kohlenstoffstahl. Der Beweis dafür kommt von den Herstellern von Haushaltsgeräten, wo immer mehr Produkte, die traditionell als "weiße Waren" bezeichnet werden, aus rostfreiem Stahl hergestellt werden.

Die Edelstahlfamilie

Edelstahl ist eine Legierung auf Eisenbasis mit einem Mindestchromgehalt von etwa 10,51 tp1t; Dadurch entsteht ein schützender, selbstheilender Oxidfilm, weshalb diese Stahlgruppe ihre charakteristische "Farbechtheit" oder Korrosionsbeständigkeit aufweist. Die Fähigkeit der Oxidschicht, sich selbst zu heilen, bedeutet, dass der Stahl korrosionsbeständig ist, unabhängig davon, wie viel von der Oberfläche entfernt wird. Dies ist nicht der Fall, wenn Kohlenstoffstähle oder niedriglegierte Stähle durch metallische Beschichtungen wie Zink oder Cadmium oder organische Beschichtungen wie Farben vor Korrosion geschützt sind.

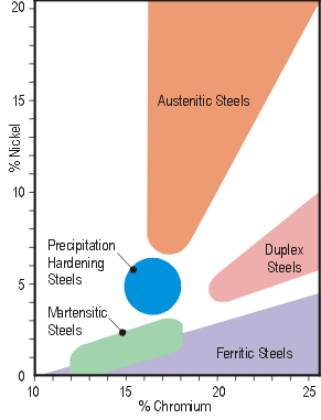

Obwohl alle Edelstähle auf das Vorhandensein von Chrom angewiesen sind, werden häufig andere Legierungselemente hinzugefügt, um ihre Eigenschaften zu verbessern. Die Einstufung von rostfreiem Stahl ist für Metalle ungewöhnlich, da sie auf den Eigenschaften ihrer metallurgischen Struktur beruht-der verwendete Begriff bezeichnet die Anordnung der Atome, aus denen sich die Stahlkörner zusammensetzen, die beobachtet werden kann, wenn der polierte Querschnitt eines Werkstoffs mit einem Mikroskop in hoher Vergrößerung betrachtet wird. Abhängig von der genauen chemischen Zusammensetzung des Stahls kann das Gefüge aus der stabilen Phase Austenit oder Ferrit, einem "zweiphasigen" Gemisch dieser beiden Phasen, der Phase Martensit bestehen, die beim schnellen Abschrecken einiger Stähle bei hohen Temperaturen entsteht, oder aus einem Gefüge, das durch ausgefällte Spurenelemente gehärtet wird.

Die Beziehung zwischen den verschiedenen Familien ist in Abbildung 1 dargestellt. Tabelle 1 gibt einen groben Vergleich der Natur der verschiedenen Familien.

Abb. 1. Edelstahl Serie.

Austenitischer rostfreier Stahl

Diese Gruppe enthält mindestens 161 tp1 t Chrom und 61 tp1 t Nickel (die Basisklasse 304 wird als 18/8 bezeichnet) und umfasst hochlegierte oder "Superaustenite", wie 904L und 61 tp1 t Molybdän.

Andere Elemente wie Molybdän, Titan oder Kupfer können hinzugefügt werden, um seine Eigenschaften zu ändern oder zu verbessern, so dass es für viele kritische Anwendungen geeignet ist, die hohe Temperaturen und Korrosionsbeständigkeit erfordern. Diese Stahlgruppe ist auch für Anwendungen bei niedrigen Temperaturen geeignet, da die Rolle des Nickelgehalts bei der Austenitisierung des Stahls das Problem der Sprödigkeit bei niedrigen Temperaturen bei anderen Stahlsorten vermeidet.

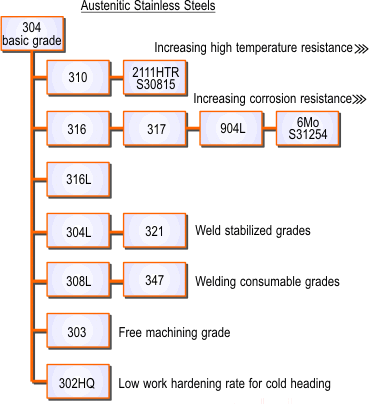

Die Beziehung zwischen den verschiedenen Austenitsorten ist in Bild 2 dargestellt.

Abb. 2. Austenitischer rostfreier Stahl

Ferritischer Edelstahl

Dies sind gewöhnliche Chrom (10,5 bis 18%) Sorten wie 430 und 409 Sorten. Ihre mittlere Korrosionsbeständigkeit und ihre schlechten Herstellungseigenschaften wurden in höheren Legierungsklassen wie 434 und 444 sowie in den proprietären 3Cr12-Klassen verbessert.

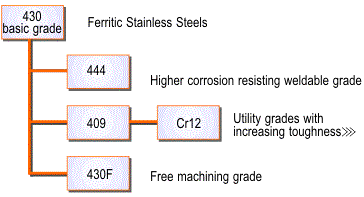

Die Beziehung zwischen den verschiedenen Ferritsorten ist in Abbildung 3 dargestellt.

Abb. 3. Serie aus ferritischem Edelstahl.

Martensitischer rostfreier Stahl

Auch martensitische nichtrostende Stähle enthalten Chrom als wichtigstes Legierungselement, weisen jedoch einen höheren Kohlenstoffgehalt und im allgemeinen einen niedrigeren Chromgehalt als ferritische nichtrostende Stähle auf (z.B. 121 t Chrom in den Klassen 410 und 416); die Klasse 431 hat einen Chromgehalt von etwa 161 t Chrom, aber trotz des hohen Chromgehalts ist ihre Mikrostruktur martensitisch, da sie auch 21 t Nickel enthält.

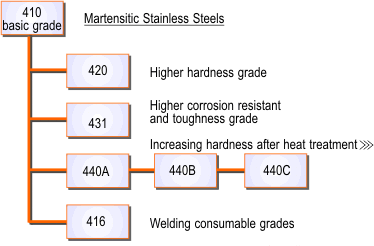

Die Beziehung zwischen den verschiedenen Martensitgraden ist in Abbildung 4 dargestellt.

Abb. 4. Martensitische Edelstahlfamilie.

Duplex-Edelstahl

Duplex-Edelstähle wie 2304 und 2205 (diese Bezeichnungen geben die Zusammensetzung von 23% Chrom, 4% Nickel und 22% Chrom, 5% Nickel an, aber beide Sorten enthalten kleine Mengen von Legierungsadditiven) haben eine Mikrostruktur, die eine Mischung aus Austenit und Ferrit enthält. Die ferritisch-austenitischen Duplexstähle kombinieren einige Eigenschaften der einzelnen Stähle: sie sind widerstandsfähig gegen Spannungsrisskorrosion, wenn auch weniger widerstandsfähig gegen Spannungsrisskorrosion als ferritische Stähle; Ihre Zähigkeit ist besser als die von ferritischen Stählen, aber nicht so gut wie die von austenitischen Stählen, und ihre Festigkeit ist etwa doppelt so hoch wie die von (geglühten) austenitischen Stählen. Zusätzlich ist die Gesamtkorrosionsbeständigkeit von Duplexstahl größer oder gleich 304 und 316, und die Gesamtlochkorrosionsbeständigkeit ist besser als 316. Ihre Zähigkeit nimmt ab, nachdem sie unter -50°C und über 300°C ausgesetzt wurden, so dass sie nur zwischen diesen Temperaturen verwendet werden.

Die Beziehung zwischen den verschiedenen Duplexstufen ist in Abbildung 5 dargestellt.

Abb. 5. Duplex Edelstahl Familie.

Ausscheidungsgehärteter Edelstahl

Dabei handelt es sich um chrom- und nickelhaltige Stähle, die eine sehr hohe Zugfestigkeit entwickeln können. Der häufigste Gehalt in dieser Gruppe ist "17-4pH", auch bekannt als Gehalt 630, mit einer Zusammensetzung von 17% Chrom, 4% Nickel, 4% Kupfer und 0,3% Niob. Der große Vorteil dieser Stähle besteht darin, dass sie unter "Lösungsbehandlung" geliefert werden können. In diesem Fall kann der Stahl bearbeitet werden. Nach der Bearbeitung, Umformung usw. kann der Stahl durch eine "Alterungswärmebehandlung" bei niedrigerer Temperatur gehärtet werden, die keine Verformung des Bauteils verursacht.