La familia de aleaciones de acero inoxidable de hoy nació en 1913 en Sheffield, Inglaterra; Harry Brelli está probando algunas posibles aleaciones de acero de cañón de artillería y observa que las muestras cortadas de uno de los calentamientos de prueba no están oxidadas y son prácticamente difíciles de grabar. Cuando investigó este material extraño, contenía aproximadamente 13% de cromo. Esto condujo al desarrollo del acero de vajilla de acero inoxidable, Sheffield es famoso por esto. Casualmente, al mismo tiempo, Francia también está trabajando en el desarrollo para producir finalmente el primer acero inoxidable austenítico.

El consumo mundial de acero inoxidable está aumentando. El acero inoxidable se utiliza en las industrias de la construcción y la construcción debido a su belleza, resistencia a la corrosión, bajo mantenimiento y resistencia, y su demanda está creciendo. Muchas otras industrias también usan acero inoxidable por razones similares y no necesitan ser tratadas, recubiertas o pintadas cuando están en uso, aunque es más caro que el acero al carbono ordinario. La evidencia que respalda esto proviene de los fabricantes de electrodomésticos, donde cada vez más productos, tradicionalmente conocidos como "productos blancos", están hechos de acero inoxidable.

Familia de acero inoxidable

El acero inoxidable es una aleación a base de hierro con un contenido mínimo de cromo de aproximadamente 10.51 tp1tp; Esto forma una película protectora de óxido autorreparable, que es la razón por la cual este grupo de acero tiene su característica "no se desvanece" o resistencia a la corrosión. La capacidad de autocuración de la capa de óxido significa que el acero es resistente a la corrosión, sin importar cuánto se elimine la superficie. Este no es el caso cuando el acero al carbono o el acero de baja aleación está protegido de la corrosión por revestimientos orgánicos como el zinc o el cadmio o la pintura.

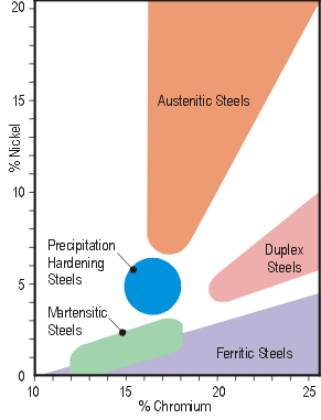

Aunque todos los aceros inoxidables dependen de la presencia de cromo, a menudo se agregan otros elementos de aleación para mejorar su rendimiento. La clasificación del acero inoxidable en el metal es inusual porque se basa en la naturaleza de su estructura metalúrgica: los términos utilizados representan la disposición de los átomos que componen los granos de acero, que se pueden observar cuando la sección transversal pulida de una pieza de material se observa a gran escala.Esta disposición se puede observar. Dependiendo de la composición química exacta del acero, la microestructura puede consistir en austenita o ferrita en fase estable, una mezcla "bifásica" de las dos fases, martensita de fase producida por el enfriamiento rápido de algunos aceros a altas temperaturas o por componentes traza precipitados.

La relación entre diferentes familias se muestra en la Figura 1. La Tabla 1 muestra una comparación aproximada de diferentes propiedades familiares.

Figura 1. Serie de acero inoxidable.

Acero inoxidable austenítico

El grupo contiene al menos 16% de cromo y 6% de níquel (el nivel básico 304 se llama 18/8) e incluye aleaciones altas o "súper austenitas", como 904L y 6% de molibdeno.

Se pueden agregar otros elementos, como molibdeno, titanio o cobre, para cambiar o mejorar su rendimiento y adaptarlo a muchas aplicaciones clave que involucran altas temperaturas y resistencia a la corrosión. Este conjunto de aceros también es adecuado para aplicaciones de baja temperatura porque el efecto del contenido de níquel en la austenización del acero evita la fragilidad a baja temperatura de otros tipos de aceros.

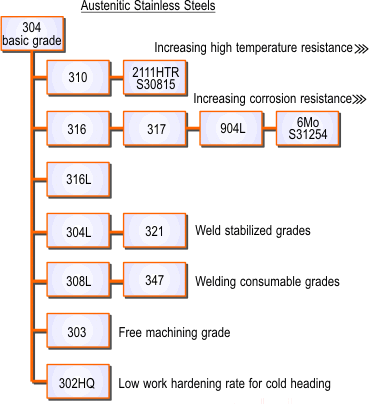

La relación entre diferentes grados de austenita se muestra en la Figura 2.

Figura 2. Acero inoxidable austenítico

Acero inoxidable ferrítico

Estas son clases ordinarias de cromo (10.5 a 18%p), como 430 y 409. Su resistencia a la corrosión moderada y su bajo rendimiento de fabricación se han mejorado en aleaciones superiores como 434 y 444 y 3Cr12 patentado.

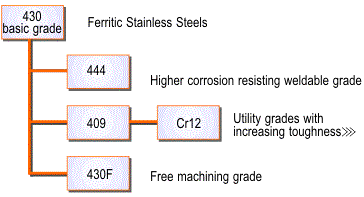

La relación entre los diferentes niveles de ferrita se muestra en la Figura 3.

Figura 3. Serie de acero inoxidable ferrítico.

Acero inoxidable martensítico

El acero inoxidable martensítico también es cromo como el elemento de aleación principal, pero en comparación con el acero inoxidable ferrítico, el contenido de carbono es generalmente bajo (como 410 y 416 grados 12%pt) y el contenido de cromo 431 es de aproximadamente 161tpt, pero su contenido de cromo sigue siendo alto.

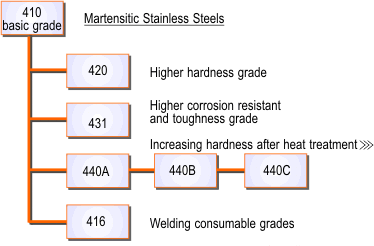

La relación entre diferentes niveles de martensita se muestra en la Figura 4.

Figura 4. Familia de acero inoxidable martensítico.

Acero inoxidable dúplex

Los aceros inoxidables dúplex tales como 2304 y 2205 (estos marcadores indican que 23% cromo, 4% níquel y 22% cromo, 5% composición de níquel, pero ambos grados contienen una pequeña cantidad de aditivos de aleación que incluyen ferrita. Los aceros dúplex ferríticos austeníticos combinan algunas de las características de cada uno de estos aceros: son resistentes al agrietamiento por corrosión bajo tensión, aunque no tan resistentes al agrietamiento por corrosión bajo tensión como los aceros ferríticos; Su dureza es superior a la de los aceros ferríticos, pero no tan buena como la de los aceros austeníticos, que son aproximadamente el doble de resistentes que los aceros austeníticos (recocidos). Además, la resistencia total a la corrosión de los aceros bifásicos es mayor o igual que 304 y 316, y la resistencia total a la corrosión por picadura es mejor que 316. Después de estar expuestos por debajo de -50 ° C y por encima de 300 ° C, su tenacidad disminuye, por lo que solo se usa entre estas temperaturas.

La relación entre varios niveles dúplex se muestra en la Figura 5.

Figura 5. Familia de acero inoxidable dúplex.

Precipitación de acero inoxidable endurecido

Estos son aceros que contienen cromo y níquel y pueden desarrollar una resistencia a la tracción muy alta. El grado más común en este grupo es "17-4pH", también conocido como grado 630, compuesto por 17% de cromo, 4% de níquel, 4% de cobre y 0.3% de niobio. La mayor ventaja de estos aceros es que se pueden suministrar en condiciones de "tratamiento de solución". En este caso, el acero se puede procesar. Después del mecanizado, la formación, etc., el acero puede endurecerse mediante un tratamiento térmico de "envejecimiento" a temperaturas más bajas que no da como resultado la deformación de las piezas.