Le groupe d'alliages qui constitue aujourd'hui la famille de l'acier inoxydable est né à Sheffield, en Angleterre, en 1913; Harry Braley essayait d'éventuels alliages d'acier pour canons d'artillerie et remarqua que les échantillons coupés dans l'un des échauffements d'essai ne rouillaient pas et étaient en fait difficiles à graver. Quand il a enquêté sur ce matériau étrange, il contenait environ 131 tp1 t de chrome. Cela a conduit au développement de l'acier de vaisselle en acier inoxydable, pour lequel Sheffield est célèbre. Par coïncidence, à peu près à la même époque, des travaux de développement étaient également en cours en France, qui ont finalement produit le premier acier inoxydable austénitique.

La consommation mondiale d'acier inoxydable augmente. L'acier inoxydable est utilisé dans l'industrie du bâtiment et de la construction en raison de son esthétique, de sa résistance à la corrosion, de son faible entretien et de sa résistance, et il est de plus en plus demandé. De nombreuses autres industries utilisent également l'acier inoxydable pour des raisons similaires et ne nécessitent pas de traitement, de revêtement ou de peinture lors de la mise en service, bien qu'il soit plus cher que l'acier au carbone ordinaire. La preuve en est fournie par les fabricants d'appareils électroménagers, où de plus en plus de produits, traditionnellement appelés « produits blancs», sont fabriqués en acier inoxydable.

Famille des aciers inoxydables

L'acier inoxydable est un alliage à base de fer avec une teneur en chrome minimale d'environ 10,51 tp1t; Cela forme un film protecteur d'oxyde auto-cicatrisant, c'est pourquoi ce groupe d'aciers a sa caractéristique "indélébile" ou résistance à la corrosion. La capacité de la couche d'oxyde à se guérir signifie que l'acier est résistant à la corrosion, quelle que soit la quantité de surface enlevée. Ce n'est pas le cas lorsque l'acier au carbone ou les aciers faiblement alliés sont protégés contre la corrosion par des revêtements métalliques tels que le zinc ou le cadmium ou par des revêtements organiques tels que les peintures.

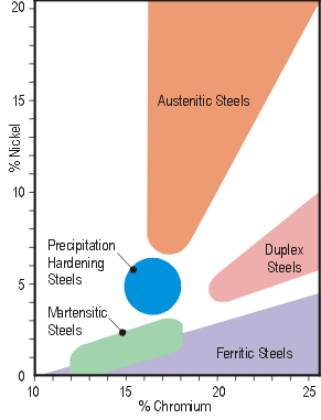

Bien que tous les aciers inoxydables dépendent de la présence de chrome, d'autres éléments d'alliage sont souvent ajoutés pour améliorer leurs propriétés. La classification de l'acier inoxydable est inhabituelle dans le cas des métaux, car elle est basée sur la nature de sa structure métallurgique-le terme utilisé désigne la disposition des atomes qui composent les grains d'acier, qui peut être observée lorsque la section polie d'une pièce de matériau est observée au microscope à grand grossissement. Selon la composition chimique exacte de l'acier, la microstructure peut être constituée d'une phase stable d'austénite ou de ferrite, d'un mélange "biphasique" de ces deux phases, d'une phase martensite résultant d'une trempe rapide de certains aciers à haute température, ou d'une structure durcie par des traces de composants précipités.

La relation entre les différentes familles est illustrée à la figure 1. Le tableau 1 donne une comparaison approximative de la nature des différentes familles.

Figure 1. Série en acier inoxydable.

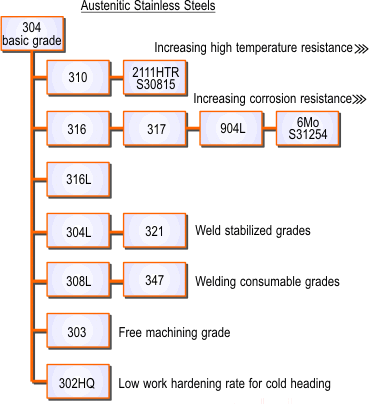

Acier inoxydable austénitique

Ce groupe contient au moins 161 tp1t de chrome et 61 tp1t de nickel (la qualité de base 304 est appelée 18/8) et comprend des alliages élevés ou "super austénitique", tels que les nuances de molybdène 904L et 61 tp1t.

D'autres éléments, tels que le molybdène, le titane ou le cuivre, peuvent être ajoutés pour modifier ou améliorer ses propriétés et le rendre adapté à de nombreuses applications critiques impliquant des températures élevées et une résistance à la corrosion. Ce groupe d'aciers convient également aux applications à basse température, car le rôle de la teneur en nickel dans l'austénitisation de l'acier évite les problèmes de fragilité à basse température d'autres types d'aciers.

La relation entre les différentes nuances d'austénite est illustrée à la figure 2.

Figure 2. Acier inoxydable austénitique

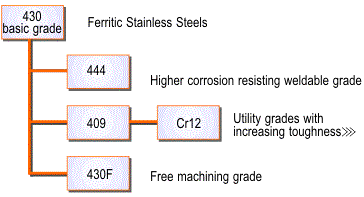

Acier inoxydable ferritique

Il s'agit de chrome ordinaire (10.5 à 18%) grades tels que les grades 430 et 409. Leur résistance modérée à la corrosion et leurs propriétés de fabrication médiocres ont été améliorées dans les grades d'alliage supérieurs tels que 434 et 444 et les grades exclusifs 3Cr12.

La relation entre les différentes nuances de ferrite est illustrée à la figure 3.

Figure 3. Série d'acier inoxydable ferritique.

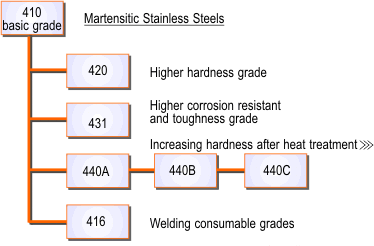

Acier inoxydable martensitique

L'acier inoxydable martensitique a également le chrome comme élément d'alliage principal, mais par rapport à l'acier inoxydable ferritique, la teneur en carbone est plus élevée et la teneur en chrome est généralement plus faible (par exemple, 121 tp1 t pour les nuances 410 et 416); la teneur en chrome de la nuance 431 est d'environ 161 tp1 t mais, malgré la teneur élevée en chrome, sa microstructure est toujours martensitique car cette nuance contient également 21 tp1 t de nickel.

La relation entre les différentes nuances de martensite est illustrée à la figure 4.

Figure 4. Famille d'acier inoxydable martensitique.

Acier inoxydable duplex

Les aciers inoxydables duplex tels que 2304 et 2205 (ces étiquettes indiquent la composition du chrome 23%, du nickel 4% et du chrome 22%, du nickel 5%, mais les deux nuances contiennent de faibles quantités d'additifs d'alliage) ont une microstructure comprenant un mélange d'austénite et de ferrite. Les aciers duplex ferritique-austénite combinent certaines caractéristiques de chaque acier: ils résistent à la fissuration par corrosion sous contrainte, bien que moins résistants à la fissuration par corrosion sous contrainte que les aciers ferritiques; Leur ténacité est supérieure à celle des aciers ferritiques, mais inférieure à celle des aciers austénitiques, et leur résistance est environ deux fois supérieure à celle des aciers austénitiques (recuits). De plus, la résistance totale à la corrosion de l'acier duplex est supérieure ou égale à 304 et 316, et la résistance totale aux piqûres est meilleure que 316. Leur ténacité diminue après une exposition inférieure à -50°C et supérieure à 300°C, ils ne doivent donc être utilisés qu’entre ces températures.

La relation entre les différents niveaux duplex est illustrée à la figure 5.

Figure 5. Famille en acier inoxydable duplex.

Acier inoxydable durci par précipitation

Ce sont des aciers contenant du chrome et du nickel qui peuvent développer une résistance à la traction très élevée. La teneur la plus courante dans ce groupe est « 17-4pH», également connue sous le nom de grade 630, qui contient 17% de chrome, 4% de nickel, 4% de cuivre et 0,3% de niobium. Le plus grand avantage de ces aciers est qu'ils peuvent être livrés dans des conditions de "traitement en solution". Dans ce cas, l'acier peut être usiné. Après usinage, formage, etc., l'acier peut être durci par un traitement thermique de « vieillissement » à une température plus basse qui n'entraîne pas de déformation de la pièce.